Progettazione CFD di turbine eoliche ad asse orizzontale

Articolo sulla turbine eoliche ad asse orizzontale pubblicato sul numero 3 della rivista Tekneco.

F. De Bellis, L. A. Catalano

Politecnico di Bari, Dipartimento di Ingegneria Meccanica e Gestionale

Introduzione

Lo sfruttamento dell’energia eolica per la produzione di energia elettrica ha conosciuto negli ultimi anni una crescita impetuosa. Secondo il GWEC (Global Wind Energy Council), in soli dieci anni, dal 1999 al 2009, la potenza elettrica installata e prodotta da energia eolica è aumentata nel mondo di 8 volte [1], e del 30% nel solo 2009 rispetto all’anno precedente. Le turbine eoliche tuttavia, pur crescendo in dimensione (soprattutto per applicazioni offshore), sono oggi sostanzialmente assimilabili a quelle prodotte 20 anni fa, in particolare da un punto di vista tecnico-scientifico. I grandi produttori, quelli che per primi hanno investito nel settore, si affidano alla propria esperienza consolidata nel corso degli anni, e sono spesso refrattari all’innovazione, mentre le aziende meno affermate sorte di recente preferiscono non rischiare e si affidano a design conservativi e “tradizionali”. Dal un punto di vista prettamente teorico però, esiste la possibilità di ottenere dei miglioramenti nella progettazione di turbine eoliche, di innovare e produrre design alternativi.

Nel presente lavoro, gli autori propongono un metodo di progettazione automatizzata di turbine eoliche ad asse orizzontale basato sulla fluidodinamica computazionale (di seguito indicata con l’acronimo anglosassone CFD – Computational Fluid Dynamics). La CFD è una tecnica di simulazione basata sulla risoluzione approssimata delle equazioni fondamentali della fluidodinamica (di Navier-Stokes) con l’ausilio del calcolatore. Data la natura estremamente complessa di tali equazioni, non è possibile calcolarne la soluzione analitica tranne che per casi molto semplici come flusso laminare; si deve ricorrere quindi a delle approssimazioni più o meno pronunciate a seconda del grado di precisione richiesto e dalle risorse di calcolo disponibili. Caratteristica fondamentale della CFD è infatti l’ingente richiesta di risorse computazionali, ovviamente crescente al crescere della complessità del problema.

L’affinamento di un tecnica di simulazione CFD di turbine eoliche ad asse orizzontale ha quindi riguardato la prima parte del lavoro.

Simulazione CFD

La simulazione CFD è una pratica ormai molto diffuso sia nel mondo accademico che in quello industriale, ed è considerata un valido strumento di progettazione praticamente in tutti i campi della meccanica, dalle auto ai motori aeronautici fino alle turbine a vapore. Pur tuttavia, esistono diversi metodi per la simulazione e la progettazione delle turbine eoliche ad asse orizzontale, e la CFD è solo una fra questi: per una completa disamina delle varie metodologie si rimanda il lettore interessato alla recente pubblicazione di Hansen et al. [2]. L’affidabilità di tali metodologie è oggetto di discussione nella comunità scientifica, e numerosi sono le pubblicazioni in cui si confrontano i dati ottenuti dalle simulazioni di varia natura con rilevazioni di tipo sperimentale. Una delle tecniche ad oggi più adoperata e ritenuta molto affidabile è senz’altro la BEM (Blade Element Method), che ha tra l’altro il grande pregio di essere estremamente semplice da implementare in un algoritmo di calcolo e rapida nell’effettuare le simulazioni.

Nella BEM i dati sperimentali di un profilo aerodinamico bidimensionali (noti da test in galleria del vento) sono combinati opportu- namente in modo da ottenere i principali ca- richi aerodinamici cui la pala della turbina è soggetta al variare delle condizioni del vento, come descritto in dettaglio in [3]. Tale teoria assume che il flusso sia sempre bidimensionale, ossia che non ci sia un dipendenza radiale tra le varie sezioni della pala: in altre parole, si suppone che ciò che succede in una particolare sezione non influenza il comportamento del flusso che investe la sezione successiva. Un’ipotesi semplificativa di questo tipo non è sempre verificata, quindi sono stati introdotti dei coefficienti correttivi in grado di tenere in conto l’esistenza di flussi radiali tridimensionali, anche se non completamente. Uno dei maggiori problemi della BEM riguarda tuttavia la sua incapacità di predire il comportamento di profili aerodinamici non testati precedentemente in galleria del vento, vale a dire profili o geometrie innovative di cui non si disponga dei dati sperimentali. La CFD al contrario, non ha vincoli sulle geometrie che la pala assume, nè sulla tipologia del flusso che la investe (bio tridimensionale), ma ha un costo molto maggiore in termini di tempo e risorse di calcolo necessari.

A partire dai numerosi lavori presenti in letteratura, è stata in precedenza sviluppata dagli autori una procedura automatizzata di simulazione CFD di una turbina eolica ad asse orizzontale [4],e la stessa validata sulla base di alcuni dati sperimentali. Il caso sperimentale considerato è una turbina ad asse orizzontale regolata per stallo testato dall’ente statunitense National Renewable Energy Laboratory in galleria del vento [5], vedi Figura 1. Le misurazioni ottenute nel corso di questa campagna sperimentale sono stati impiegati per verificare l’affidabilità della simulazione CFD sulla base di analisi quantitative e qualitative. I dettagli riguardo le impostazioni di calcolo del software commerciale Ansys Fluent nonchè i numerosi risultati non sono riportati in questa sede, ma possono essere consultati nella pubblicazione già citata [4].

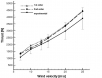

Ciò nonostante, in Figura 2 sono riportati due risultati ottenuti dalla simulazione CFD sviluppata: la coppia agente sull’albero e responsabile della potenza elettrica prodotta dalla turbina (Torque, in alto), e la spinta assiale, importante per il dimensionamento della struttura (Thrust, in basso). In entrambi i grafici si nota come la simulazione CFD, rappresentata con linee tratteggiate per due diversi livelli di approssimazione, sia sempre contenuta nella banda di errore sperimentale e con uno scostamento mai superiore al 10% rispetto al valore medio. In sostanza, è possibile ritenere la simulazione CFD proposta affidabile all’interno della fascia di incertezza sperimentale e pertanto la simulazione stessa è stata impiegata nella seconda parte del presente lavoro, la progettazione automatizzata di turbine eoliche ad asse orizzontale.

Progettazione CFD di turbine eoliche

Validato lo strumento di indagine, il passo successivo è stata la progettazione di una turbina eolica ad asse orizzontale regolata per stallo di piccola taglia (20 kW) della stessa potenza e dimensioni di quella sperimentata dall’NREL. Questo per poter disporre di un agevole termine di paragone della progettazione, ma è rilevante notare come la progettazione possa essere applicata a qualsiasi tipo di turbina, diversa sia come dimensioni sia come sistema di regolazione, senza perdita di generalità del problema in esame.

Scopo della progettazione è quello di ottenere una precisa geometria palare in funzione di alcuni obiettivi e vincoli definiti a priori dal progettista. Tramite una procedura assistita dal calcolatore quindi, si dovrà ottenere come risultato della progettazione una specifica forma della pala eolica allo stesso tempo ottimizzata per gli obiettivi prescelti ed in grado di soddisfare i vincoli imposti. Per far ciò, è stata in primo luogo definita una parametrizzazione della geometria.

Parametrizzazione geometrica

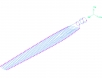

Una pala di turbina eolica è una geometria tridimensionale complessa: la superficie non è piana, e la pala solitamente è svergolata (varia la propria angolazione in funzione del raggio) e rastremata (si restringe verso la punta). Obiettivo di una buona parametrizzazione è la descrizione di tale geometria tridimensionale ricorrendo ad un numero il più possibile limitato di parametri, in modo da ridurre la complessità dell’ottimizzazione: tanto più semplice è la parametrizzazione,tanto più facilmente sarà possibile giungere ad un risultato. D’altro canto però non si deve neanche eccedere nella semplificazione, in quanto si potrebbero perdere informazioni importanti in funzione dell’ottimizzazione: una parametrizzazione troppo scarna può condurre alla perdita di design ottimali, come quando si cerca di approssimare una curva con una retta. Nel presente lavoro, la singola pala è stata divisa in 50 sezioni trasversali aventi lo stesso profilo aerodinamico, lo stesso impiegato dall’NREL (in questo modo, il confronto può avvenire a completa parità di condizioni). Ogni sezione è univocamente definita da un angolo di attacco (twist) e dall’estensione della sezione (corda), mentre l’estremità della pala e l’attacco con il mozzo sono modellate a parte; la geometria tridimensionale si ottiene collegando ogni sezione con le due adiacenti. La pala ottenuta, rappresentata in Figura 3, è quindi completamente descritta da 50 valori del twist più 50 valori della corda, per un totale di 100 parametri. Un numero così alto di parametri tuttavia non è accettabile: si è preferito di conseguenza parametrizzare le distribuzioni di twist e corda, cioè le variazioni di twist e corda in funzione del raggio, che sono rappresentabili con funzioni polinomiali semplici. Scegliendo quindi un polinomio di terzo grado per la distribuzione del twist ed uno di primo grado per la corda, è possibile definire completamente la geometria tridimensionale della pala con soli 6 parametri.

Progettazione aerodinamica

Come si è detto, la progettazione dipende dagli obiettivi e dai vincoli imposti. Un primo caso applicativo riguarda la progettazione automatizzata di una turbina dalle dimensioni e caratteristiche già citate soltanto dal punto di vista aerodinamico, intendendo così che vengono considerati solo obiettivi e vincoli aerodinamici. Nello specifico, si richiede di progettare una pala, cioè di trovare la sua migliore configurazione geometrica, al fine di massimizzare la coppia prodotta in due condizioni di vento, 7 m/s e 20 m/s. La prima condizione fa riferimento ad una bassa velocità tipica del territorio italiano ed in cui si suppone la turbina operi per gran parte del suo funzionamento; mentre la seconda è un’alta velocità in cui è necessario operare una regolazione della potenza onde evitare danneggiamenti strutturali. Fluidodinamicamente, alla prima velocità si desidera che il flusso sia attaccato alla pala e quindi ad alta efficienza, mentre alla velocità maggiore il flusso solitamente è stallato, cioè con distacco di vena fluida e conseguente perdita di efficienza. Il vincolo cui è soggetta l’ottimizzazione è che la coppia prodotta ad entrambe le velocità debba essere positiva, cioè che la turbina produca effettivamente potenza utile. Tale progettazione mono-disciplinare può considerarsi un’astrazione, in quanto non considera una serie di problematiche reali, prima tra tutte l’analisi strutturale della turbina. Tuttavia, anche una progettazione prettamente aerodinamica può fornire indicazioni utili, particolarmente in un contesto di analisi preliminare.

L’algoritmo di ottimizzazione (di tipo genetico) e il sistema di progettazione nella sua globalità, incluso lo scambio di file e dati, è gestito mediante il software commerciale modeFrontier, che permette al suo interno di implementare anche l’esecuzione remota del programma di simulazione CFD.

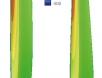

I risultati della progettazione sono riportati in Figura 4, dove ogni punto rappresenta una diversa geometria palare e quindi una pala con prestazioni differenti.

Il grafico ha sull’asse delle ascisse la coppia prodotta dalla pala a velocità minore (low speed torque),e sull’asse delle ordinate la coppia prodotta a velocità maggiore (high speed torque); le linee rosse tratteggiate visualizzano i vincoli di positività, a seguito dei quali l’aerea del grafico di accettabilità dei design viene ristretta al quadrante in alto a destra. La linea verde denominata frontiera di Pareto (Pareto front) è la linea che unisce i design migliori, quelli cioè per cui non si riscontrano ulteriori miglioramenti di un obiettivo ad un fissato valore dell’altro. Tra questi, è stata prescelto il design a più alta coppia a velocità minore (cerchiato in rosso) poiché è a questa condizione che si presume la pala operi per la maggior parte del tempo. Come si può notare dal grafico infatti ogni altro punto a coppia maggiore a 20 m/s comporta una riduzione di coppia a velocità minore, e ciò non è con- siderato conveniente. Il design ottimale scelto come risultato finale della progettazione è confrontato in Figura 5 con il caso di riferimento dell’NREL: si vede come la pala progettata solo da un punto di vista aerodinamico sia più estesa in punta rispetto al riferimento. Questo particolare, assieme agli angoli di attacco diversi che producono una distribuzione di pressione migliorata (zona ad alta pressione responsabile della produzione della coppia più estesa) conducono a prestazioni migliori rispetto alla pala NREL: la coppia a 7 m/s risulta maggiore del 7% ed a 20 m/s del 35%. Va in ogni caso chiarito come il confron- to con il caso di riferimento sia indicativo, poiché l’obiettivo del lavoro non è stato quello di migliorare la turbina NREL, ma di progettare da zero una nuova pala con particolari condizioni. Il fatto che la procedura automa- tizzata proposta dagli autori possa produrre soluzioni migliorative rispetto al riferimento è indice delle capacità della progettazione stessa, ma non esclude che sia possibile migliorare ulteriormente le prestazioni della pala NREL, ad esempio modificando il profilo aerodinamico delle sezioni. Ciò nonostante, una pala più estesa in punta come quella ottenuta dalla progettazione aerodinamica potrebbe porre dei problemi di natura strutturale, come vibrazioni, rotture, dimensionamento del pilone, ecc.; per ovviare a tali problemi è stata condotta una progettazione aero-strutturale.

Progettazione aero-strutturale

Al fine di studiare un’applicazione più realistica, è stata progettata con le stesse modalità una pala soggetta ad obiettivi e vincoli di natura sia strutturale sia aerodinamica. Per quanto riguarda la parte strutturale è stato scelto di minimizzare il momento flettente della pala (root bending moment) prodotto dagli sforzi di pressione, cioè il momento che tende a piegare la pala nella direzione perpendicolare al piano del rotore, vedi Figura 6. Tale quantità è stata scelta in quanto è alla base di diverse problematiche strutturali, come le vibrazioni, il dimensionamento del mozzo e della trasmissione così come del pilone di sostegno, come ampiamente verificabile in letteratura [3]. Aerodinamicamente si conserva l’obiettivo di massimizzare la coppia con il vincolo di coppia positiva, mentre la progettazione è limitata alla velocità del vento maggiore per ragioni di semplicità (ma si può estendere facilmente a più di una condizione di vento). Il design scelto come risultato della progettazione, indicato come “A” nella Figura 7, presenta una configurazione geometrica molto diversa da quello ottenuto precedentemente. Confrontando la Figura 7 con la Figura 5 si nota infatti come l’aver aggiunto considerazioni strutturali ha portato ad ottenere una pala più snella sia rispetto a quella ottenuta dalla sola progettazione aerodinamica, sia rispetto al riferimento dell’NREL (permettendo quindi anche una riduzione di peso, variabile tuttavia non considerata). La riduzione di corda nelle parte terminale della pala, insieme ad angoli di attacco più pronunciati, sono in grado quasi di dimezzare il momento flettente, aumentando corrispondentemente la coppia prodotta.

Conclusioni

Nel presente lavoro è stata discussa la possibilità di adoperare la simulazione CFD come strumento di progettazione automatizzata applicato a turbine eoliche ad asse orizzontale. Preliminarmente si è verificata l’affidabi- lità della simulazione validandone i risultati con dati sperimentali provenienti da test in galleria del vento e disponibili in letteratura. In seguito, è stata definita un’opportuna parametrizzazione della pala eolica in grado di descrivere la sua complessa geometria tridimensionale per mezzo di soli sei parametri. Sono stati studiati due diversi casi applicativi: una progettazione esclusivamente aerodinamica ed una insieme aerodinamica e strutturale. Nel primo caso, la progettazione aveva come obiettivi la massimizzazione della coppia prodotta dalla turbina a due diverse condizioni di vento, mentre nel secondo alla massimizzazione della coppia è stata aggiunta la minimizzazione dello sforzo strutturale inteso come momento flettente (ma ad una singola velocità del vento). I risultati mostrano una netta differenza tra i design risultanti dalle due progettazioni, dove nella progettazione aerodinamica si giunge a pale più massicce, mentre in quella aerostrutturale sono preferite pale più snelle con angoli di incidenza maggiori. In entrambi i casi tuttavia la procedura proposta è in grado di fornire design efficaci e potenzialmente migliorativi rispetto alla turbina di riferimento.

Considerato che tali risultati sono stati ottenuti agendo soltanto sulla distribuzione di corda ed angolo di attacco, ulteriori miglioramenti sono attesi con l’introduzione di soluzioni innovative, quali ad esempio lo studio di nuovi profili aerodinamici e geometrie non convenzionali, da sviluppare in collaborazione con aziende interessate.

Bibliografia

[1] Global Wind Energy Council (2010), “Global Wind 2009 Report”, disponibile all’indirizzo www.gwec.net.

[2] hansen, m.o.l., sørensen, j.n., vout- sinas, s., sørensen, n., madsen, h.aa. (2006), “State of the art in wind turbine ae- rodynamics and aeroelasticity”. Progress in Aerospace Sciences, 42, pp. 285–330.

[3] hansen, m.o.l. (2008), “Aerodynamics of Wind Turbines”, Earthscan publications, London, UK.

[4] de bellis, f., catalano, l. a., dadone, a., “Fast CFD simulation of horizontal axis wind turbine”, in Proceedings of ASME Turbo Expo 2009, June 2009, Glasgow, UK, GT2010-22724.

[5] simms, d., schreck, s., hand, m., fingersh, l.j. (2001),. “NREL unsteady aerodynamics experiment in the NASA Ames wind tunnel: a comparison of predictions to measurements, NREL/TP-500-29494”.

Condividi

Tag

L'autore

Redazione Web

Ultimi articoli

Più letti della settimana

Come scegliere una stufa a pellet : Consumi, costi e dati tecnici sono i parametri riportati sull’etichetta dell’apparecchio e le caratteristiche della stan...

Come scegliere una stufa a pellet : Consumi, costi e dati tecnici sono i parametri riportati sull’etichetta dell’apparecchio e le caratteristiche della stan... NovaSomor vince la prima edizione del Klimahouse Startup Award : La startup di Rimini ha ideato un motore solare termodinamico a bassa temperatura applicato al sollevamento delle acque...

NovaSomor vince la prima edizione del Klimahouse Startup Award : La startup di Rimini ha ideato un motore solare termodinamico a bassa temperatura applicato al sollevamento delle acque... Tutti gli studi : ...

Tutti gli studi : ... Amianto, quando la minaccia si nasconde in casa : Chi chiamare se sospettiamo di avere manufatti o coperture in cemento-amianto a casa nostra...

Amianto, quando la minaccia si nasconde in casa : Chi chiamare se sospettiamo di avere manufatti o coperture in cemento-amianto a casa nostra... Pellet di qualità, istruzioni per l’acquisto : Quali sono i parametri utili per il consumatore all’acquisto del pellet? Qualità, innanzitutto, ma anche la lettura dell...

Pellet di qualità, istruzioni per l’acquisto : Quali sono i parametri utili per il consumatore all’acquisto del pellet? Qualità, innanzitutto, ma anche la lettura dell...

Commenti

È stato inserito 1 commento.