Conglomerati cementizi ottenuti con materiale riciclato da pneumatici fuori uso (pfu)

Con il termine Pneumatici Fuori Uso (PFU) si fa riferimento a quella parte dei pneumatici usati (PU) giunti alla fine del loro ciclo di vita che, non potendo più essere riutilizzati, costituiscono un rifiuto.

Photo: CC by flickr.com - mmmswan

MARIA ANTONIETTA AIELLO, ALFONSO MAFFEZZOLI – Dipartimento di Ingegneria dell’Innovazione, Università del salento

Introduzione

Con il termine Pneumatici Fuori Uso (PFU) si fa riferimento a quella parte dei pneumatici usati (PU) giunti alla fine del loro ciclo di vita che, non potendo più essere riutilizzati, costituiscono un rifiuto. Sino a qualche anno fa un’elevata percentuale di PFU veniva smaltita in discarica (circa il 50% in Europa sino al 1998). Successivamente alla Direttiva Europea sulle discariche (European Union Landfill, 1999) molti stati dell’UE hanno emanato leggi ed istruzioni per l’applicazione della stessa, miranti sia a ridurre la formazione di PFU sia ad ottimizzarne il recupero. Ciò ha condotto, negli ultimi anni, alla drastica riduzione dei PFU destinati a discarica, che risultava pari al 6% nel 2008 contro il 35% circa del 2002. Nel contempo si registrava un notevole aumento dei PFU destinati sia a recupero energetico sia a recupero di materiale. A livello nazionale, il principale riferimento legislativo è costituito dal D.L. n. 152 del 2006; tuttavia i dati italiani sulla destinazione dei PFU risultano meno confortanti rispetto a quelli Europei. Appare ancora elevata la percentuale di PFU smaltita nelle discariche (più del 20% contro il 6% in Europa), il recupero energetico costituisce circa il 25% dei PFU (più del 35% in Europa) ed il recupero in termini di materiale, che si attesta intorno al 20%, è ancora troppo basso rispetto alla percentuale Europea, prossima al 40%. In tale contesto risulta quanto mai necessario focalizzare la ricerca allo studio di soluzioni efficaci per il recupero dei PFU in modo da contribuire a rendere quello dei pneumatici un mercato sostenibile.

Il riciclo dei PFU si traduce fondamentalmente nel recupero di energia (eseguito principalmente nelle cementerie) e nel recupero di materia prima [01], [02]. Infatti, attraverso processi di triturazione, pirolisi e riduzione criogenica [03], [04], è possibile ricavare dai PFU particelle di gomma e fibre d’acciaio potenzialmente riutilizzabili in svariate applicazioni. Le particelle ed il polverino di gomma possono trovare impiego nell’ambito dell’arredo urbano e stradale, per la realizzazione di dossi artificiali, cordoli, barriere new jersey, rotonde spartitraffico, pavimentazioni in conglomerato resino-gommoso, sottofondi drenanti, rilevati per opere stradali, barriere antirumore e fonoassorbenti. Fra le altre applicazioni della gomma si annoverano argini, scogliere artificiali, balle per il controllo dell’erosione costiera, gabbioni per il controllo della stabilità dei pendii [03], [04], [05], [06], [07], [08], [09].

La ricerca relativa all’utilizzo di particelle di gomma ricavate da PFU nel calcestruzzo si è particolarmente sviluppata negli ultimi anni. Infatti, In tale contesto, si è valutata la possibilità di impiego del calcestruzzo con aggiunta di gomma riciclata (Rubcrete), al fine di realizzare barriere fonoassorbenti per applicazioni stradali oppure smorzatori sismici negli edifici. Più recentemente è stata considerata la possibilità di utilizzare le particelle di gomma riciclata nelle miscele di calcestruzzo, in sostituzione degli aggregati, per ottenere un calcestruzzo leggero. L’aggiunta di particelle di gomma al conglomerato cementizio riduce, fra l’altro, l’assorbimento di acqua conferendo una migliore protezione alle barre di armatura nei confronti della corrosione. Si è rilevato, inoltre, come nel Rubcrete sia possibile ottenere un abbattimento del rumore ed una migliore prestazione in termini di resistenza al fuoco.

D’altra parte, recenti ricerche sviluppate presso l’Università di Sheffield [03], [10], [11], [12], hanno dimostrato che anche le fibre d’acciaio riciclate dai PFU possono essere riutilizzate con successo per la preparazione di conglomerati cementizi fibrorinforzati. In particolare, dette ricerche sono state principalmente indirizzate allo studio delle proprietà meccaniche dei calcestruzzi rinforzati con RSF (Recycled Steel Fibres), ISF (Industrial Steel Fibres) e PRSF (Pyrolysed RSF).

Sulla base dei promettenti risultati ottenuti e in considerazione dell’impatto ambientale che lo smaltimento dei pneumatici pone ancora in Italia, la Regione Puglia ha finanziato un Progetto di Ricerca dal titolo “Impiego di particelle di gomma e fibre d’acciaio provenienti da pneumatici fuori uso in conglomerati cementizi” sviluppato dall’Università del Salento in collaborazione con aziende locali. Nell’ambito di detto Progetto è stata condotta un’indagine sperimentale finalizzata alla valutazione delle proprietà meccaniche di calcestruzzi rinforzati con fibre di acciaio provenienti da PFU, (RSFRC -Recycled Steel Fiber Reinforced Concrete) e di calcestruzzi ottenuti con l’aggiunta di particelle di gomma in sostituzione di parte dell’inerte (Rubcrete).

Sono stati, pertanto, condotti studi preliminari [13], [14] al fine di determinare le caratteristiche geometriche e meccaniche delle particelle di gomma e delle fibre di acciaio riciclate (RSF), nonché dell’aderenza tra le fibre in acciaio e la matrice cementizia. In particolare, le prove di trazione eseguite su RSF con varie classi di diametro di RSF hanno evidenziato che le proprietà meccaniche di tali fibre sono paragonabili a quelle delle fibre di acciaio industriali. Anche per quanto riguarda lo studio dell’aderenza fibra-matrice cementizia i risultati si sono rivelati piuttosto soddisfacenti [13]. Infatti, i valori della tensione massima di aderenza ottenuta mediante prove di pull-out appositamente progettate, si sono dimostrati paragonabili a quelli registrati per fibre industriali. L’indagine sperimentale in tale ambito ha consentito di osservare come le ondulazioni irregolari caratterizzanti le RSF forniscono un contributo meccanico efficace all’aderenza con la matrice cementizia.

Allo studio sulle caratteristiche dei materiali riciclati e dell’interfaccia con la matrice cementizia, è seguita una campagna sperimentale, mirata alla valutazione delle prestazioni delle miscele di calcestruzzo ottenute con l’aggiunta di detti materiali. In particolare, per quanto riguarda l’impiego di particelle di gomma sono state approfondite le proprietà allo stato fresco ed indurito di calcestruzzi realizzati sostituendo dette particelle a parte dell’aggregato medio o grosso. Riguardo alle fibre d’acciaio è stato analizzato il dosaggio idoneo di fibre riciclate da aggiungere alle miscele di calcestruzzo, la metodologia migliore di miscelazione dell’impasto e le proprietà dell’RSFRC allo stato fresco ed indurito. A tale scopo sono state confezionate molteplici miscele di calcestruzzo fibrorinforzato con diverse percentuali di fibre d’acciaio riciclate ed attraverso metodi differenti di miscelazione.

I risultati ottenuti, riportati in dettaglio in [15] e [16], e nel seguito riassunti, evidenziano le potenzialità di applicazione sia delle particelle di gomma sia delle fibre riciclate nel confezionamento di conglomerati cementizi, suggerendo l’opportunità di ulteriori studi sia teorici sia sperimentali allo scopo di ottimizzarne e regolarne l’impiego.

Proprietà allo stato fresco di miscele di calcestruzzo con l’aggiunta di particelle di gomma: lavorabilità

Per valutare l’influenza delle particelle di gomma sulla lavorabilità dell’impasto di conglomerato allo stato fresco sono state effettuate prove di slump test, secondo quanto specificato nella Norma UNI EN 12350-2 “Testing fresh concrete – Slump test” (UNI, 2003), su varie miscele di Rubcrete. Nelle Fig. 1 e 2 si possono osservare le particelle di gomma ottenute in seguito a triturazione dei pneumatici e successiva separazione dalle fibre di acciaio, e la fase di preparazione delle miscele di calcestruzzo.

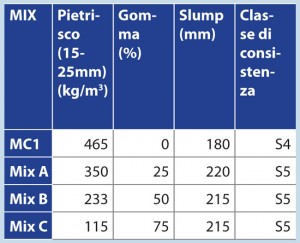

Le prove sono state svolte in due fasi. Nella prima fase, definito un mix di controllo di calcestruzzo privo di gomma, MC1 (cemento: 335 kg/m3, acqua:174 l/m3,pietrisco: 465 kg/m3, graniglia: 279 kg/m3, additivo fluidificante:3.35 l/m3), sono stati preparati altri 3 mix in cui l’aggregato grosso (15÷25 mm) è stato parzialmente sostituito con particelle di gomma di analoghe dimensioni, secondo le percentuali in volume pari a 25%, 50% e 75%. Nella Tabella 1 sono riportati i risultati ottenuti per ciascuna miscela di calcestruzzo.

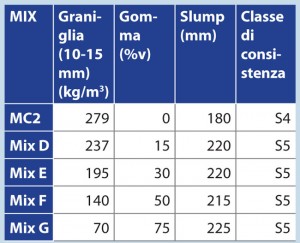

Nella seconda fase, a partire dalla miscela di controllo, MC2 (cemento: 335 kg/m3, acqua:200 l/m3,pietrisco: 465 kg/m3, graniglia: 279 kg/m3, sabbia: 1116 kg/m3, additivo fluidificante:3.35 l/m3), sono stati preparati ulteriori 4 mix, in cui l’aggregato medio (10÷15 mm) è stato parzialmente sostituito con particelle di gomma di analoghe dimensioni, secondo le percentuali in volume pari a 15%, 30%, 50% e 75%. I risultati ottenuti sono sintetizzati in Tabella 2.

È possibile notare che la sostituzione parziale del pietrisco o della graniglia con le particelle di gomma produce effetti benefici sulla lavorabilità dell’impasto. Infatti, partendo da un mix di controllo di tipo fluido (classe di consistenza S4), tutte le altre miscele con presenza di gomma, hanno presentato un abbassamento al cono più elevato, migliorando la classe di consistenza ad S5.

Proprietà del Rubcrete allo stato indurito

Con riferimento alle miscele di calcestruzzo ottenute sostituendo parte dell’inerte con particelle di gomma riciclate, sono state determinate le proprietà meccaniche in termini di resistenza a compressione e a trazione, analizzando anche il comportamento post-fessurativo del calcestruzzo indurito al fine di cogliere eventuali effetti della gomma sulla tenacità delle miscele realizzate.

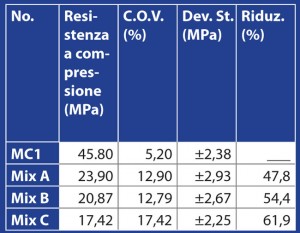

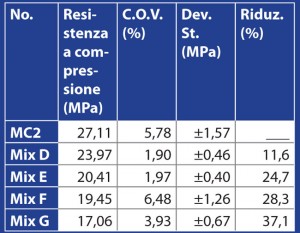

I risultati delle prove di compressione sono riportati nelle Tabelle 3 e 4, rispettivamente per i campioni in cui è stato sostituito parte dell’aggregato grosso o parte dell’aggregato medio.

Come atteso, la sostituzione di parte dell’aggregato lapideo con le particelle di gomma ha provocato una riduzione della resistenza a compressione, per entrambe le tipologie di mix realizzate. In particolare, la resistenza a compressione si riduce in tutti i casi all’aumentare della percentuale di particelle di gomma e tale riduzione risulta più accentuata nei casi in cui le miscele di Rubcrete sono ottenute sostituendo l’inerte grosso.

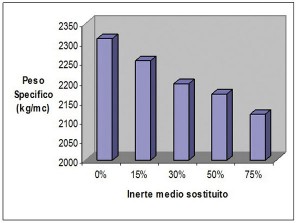

Fig. 8 – Densità della miscela di calcestruzzo al variare della percentuale di particelle di gomma.

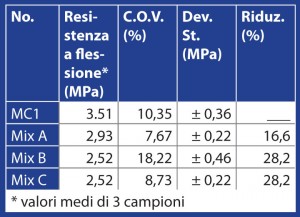

Il comportamento a trazione delle miscele di Rubcrete è stato indagato mediante prove di flessione (Fig. 3). Nelle Tabelle 5 e 6 sono riassunti i risultati delle prove in termini di resistenza a flessione media; nella Fig. 4 (a,b) è possibile osservare un campione con il 75% in volume di gomma ed uno privo di gomma dopo la rottura a flessione. Come era prevedibile, si è osservata una maggiore diminuzione della resistenza a flessione per i campioni realizzati sostituendo parte dell’aggregato grosso, confermando quanto già riscontrato per la resistenza a compressione. Infatti, la riduzione di resistenza a flessione per i campioni in cui si è sostituito il 50 % ed il 75 % di aggregato grosso è pari circa al 28%; mentre per i campioni in cui è stato sostituito, nella stessa percentuale, l’aggregato medio la caduta percentuale di resistenza a flessione è compresa tra il 5,8 % ed il 7,3 %.

Dall’esecuzione di tali prove si è anche valutato il comportamento post-fessurativo dei campioni, attraverso l’analisi delle curve carico-freccia in mezzeria. Per i campioni realizzati in calcestruzzo ordinario e quelli in Rubcrete contenenti la percentuale minima (25% in volume) di particelle di gomma, il comportamento è stato tipicamente fragile (Fig. 5). Nel caso della miscela ottenuta con l’aggiunta del 75% in volume di gomma in sostituzione dell’aggregato medio, i campioni hanno mostrato una limitata resistenza residua in fase post-fessurativa (Fig. 7). Infine, per le miscele con percentuali pari al 50% e 75% di particelle di gomma in sostituzione dell’inerte grosso, si può osservare un miglioramento della capacità post-fessurativa (Fig.6), dovuta proprio alla presenza delle particelle grossolane di gomma che inibiscono l’evolversi della fessurazione (Fig. 8).

Per le miscele utilizzate è stato, inoltre, determinato il peso specifico, i risultati ottenuti sono riportati in Fig. 9, dove si evidenzia una progressiva riduzione della densità del materiale all’aumentare della percentuale delle particelle di gomma.

In conclusione, si può asserire che l’impiego di particelle di gomma nel calcestruzzo, in sostituzione di parte dell’inerte, può risultare efficace nella realizzazione di elementi non strutturali, per i quali è richiesta una più elevata capacità dissipativa, quali pavimentazioni o barriere stradali. Inoltre, la riduzione del peso specifico del materiale, suggerisce l’utilizzo dello stesso anche per elementi di facciata o tramezzature negli edifici. Infine,si ritengono necessari ulteriori studi per valutare la possibilità di utilizzo del Rubcrete per applicazioni in cui le proprietà di isolamento termico ed acustico costituiscono importanti requisiti prestazionali.

Proprieta’ meccaniche di calcestruzzi ottenuti con con fibre di acciaio riciclate (RSFRC)

Sulla base di prove preliminari realizzate su RSFRC (calcestruzzo rinforzato con fibre di acciaio riciclate) è emersa la necessità di migliorare la distribuzione delle fibre all’interno della matrice cementizia, in quanto la tendenza delle fibre a formare grovigli durante la fase di miscelazione aveva rappresentato una limitazione notevole per le caratteristiche finali del conglomerato. Per tale ragione si è ritenuto opportuno ricorrere all’utilizzo di un miscelatore intensivo in luogo delle normali betoniere da cantiere. L’utilizzo della miscelazione forzata ha consentito di introdurre una percentuale massima in volume di fibre d’acciaio riciclate, all’interno dell’impasto, pari a 0.46%, ottenendo comunque una buona omogeneità della miscela.

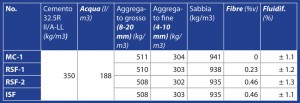

Al fine di determinare le proprietà meccaniche di calcestruzzi fibrorinforzati con RSF sono state realizzate quattro miscele, di cui in Tabella 7 si riporta il mix-design.

Otre alle due miscele con fibre riciclate (Fig. 10), ne sono state realizzate due di riferimento: la prima di calcestruzzo senza fibre e la seconda di calcestruzzo rinforzato con fibre di acciaio industriali- ISF (Fibre d’acciaio LaGramigna con Φ = 0.6 mm ed L = 40 mm).

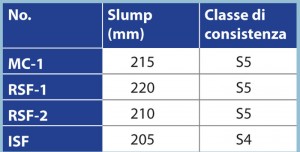

Proprietà allo stato fresco di RSFRC

Per valutare l’influenza della presenza delle fibre sulla lavorabilità dell’impasto [17], sono stati eseguiti tre slump test per ogni miscela di calcestruzzo fresco [16]. I valori medi degli slump misurati sono riportati in Tabella 8.

Come indicato nel documento ACI 544.2R-89, le prove di slump sui calcestruzzi fibrorinforzati non sono adeguate per una misurazione quantitativa della lavorabilità, tuttavia esse possono essere usate come test di controllo di qualità della consistenza del calcestruzzo in termini comparativi.

E’ possibile osservare che la presenza delle fibre ha influenzato leggermente la lavorabilità dell’impasto solo per la miscela con il più alto dosaggio di ISF. Si evidenzia, quindi, come la miscelazione forzata consenta di ottenere impasti contenenti una percentuale di fibre abbastanza elevata, senza compromettere la lavorabilità del calcestruzzo.

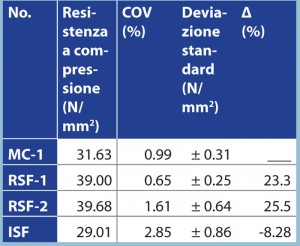

Proprietà meccaniche di RSFRC

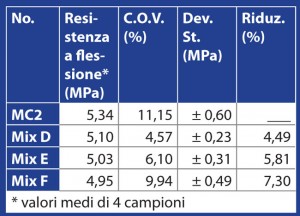

I risultati delle prove eseguite per determinare la resistenza a compressione delle miscele di calcestruzzo sono riportati in Tabella 9. Si può osservare che la resistenza a compressione per i campioni realizzati con fibre riciclate è più alta rispetto al mix di controllo, privo di fibre, tuttavia si è riscontrata una caduta di resistenza nel caso dei campioni realizzati con fibre industriali. In generale, si può affermare che la presenza delle fibre riciclate, caratterizzate da una certa irregolarità geometrica, contribuisce ad aumentarne la capacità ultima, grazie all’effetto di cucitura delle fibre in grado di ridurre la fragilità del materiale.

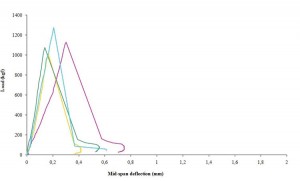

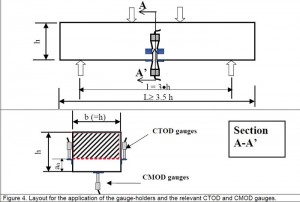

È ben noto che la presenza di fibre di rinforzo nei conglomerati cementizi produce un incremento di alcune caratteristiche meccaniche. In particolare, si riscontra un evidente miglioramento del comportamento a flessione dovuto all’azione di contrasto esercitata dalle fibre nei confronti della propagazione delle fessure, a cui si associa una resistenza post-fessurativa del calcestruzzo ed un notevole incremento di tenacità [20]. Partendo da tale considerazione è stata condotta un’indagine sperimentale con l’obiettivo di studiare l’influenza della percentuale di fibre di rinforzo sul comportamento post-fessurativo della miscela di calcestruzzo. Inoltre, il comportamento dei campioni realizzati con fibre riciclate da pneumatici fuori uso è stato confrontato con quello di campioni simili, realizzati con fibre di rinforzo commerciali, al fine di valutare le reali potenzialità delle RSF come rinforzo per conglomerati cementizi. A tale scopo sono state effettuate prove di flessione con intaglio in mezzeria (nella configurazione a quattro punti di carico) in controllo di spostamento, in conformità con la norma UNI 11039 [21] (Fig. 12).

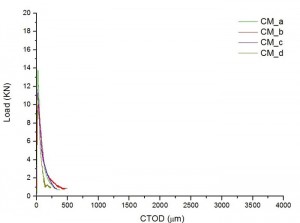

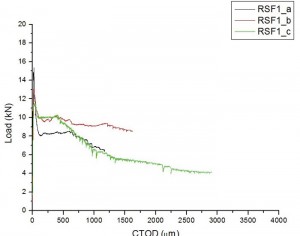

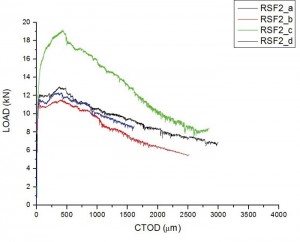

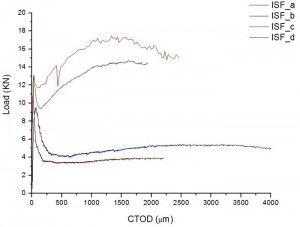

I campioni testati sono quelli realizzati con le miscele riportate in Tabella 7. In Figura 11 si riportano le curve Carico applicato – CTOD (apertura della fessura all’apice dell’intaglio) per ogni campione testato. Le curve in Figura 11.a si riferiscono ai provini in calcestruzzo privi di fibre: essi esibiscono il tipico comportamento fragile del calcestruzzo soggetto a trazione. Le curve in Figura 11.b sono relative ai campioni RSF-1, realizzati con lo 0.23% in volume di fibre riciclate; si può osservare un comportamento tipicamente “softening” [20], con una bassa resistenza residua evidenziata dal plateau che segue il ramo discendente della curva dopo il picco. In Figura 11.c, relativa ai campioni RSF-2 (0.46% in volume di RSF), si nota invece un notevole incremento della resistenza residua post-fessurativa, dovuta all’incremento del dosaggio di fibre. Infine, in Figura 11.d si riportano le curve dei campioni realizzati con fibre commerciali. In quest’ultimo caso si osserva un ulteriore miglioramento del comportamento post-fessurativo, che diventa in alcuni casi di tipo “hardening”.

La Figura 13 mostra la distribuzione delle fibre nella sezione dei campioni subito dopo la rottura per flessione. Si può notare che nel campione RSF-2, realizzato con lo 0.46% di fibre di riciclo, detta distribuzione è abbastanza omogenea (Fig. 13.a) ed è simile a quella osservata nel campione ISF, realizzato con le fibre commerciali (Fig.a 13..b). Inoltre, è da osservare che le fibre d’acciaio non risultano rotte, bensì sfilate dalla matrice. Ciò contribuisce al comportamento più duttile del materiale, che giunge a rottura in seguito ad uno sfilamento progressivo delle fibre.

Prove su elementi bidimensionali

È noto che l’impiego di fibre metalliche in elementi bidirezionali realizzati con calcestruzzi rinforzati può trovare una interessante applicazione nell’ambito della produzione di pavimentazioni industriali o di elementi prefabbricati. Infatti, nel caso di elementi bidimensionali ci si aspetta un incremento dell’efficacia del rinforzo conferito dalla presenza delle fibre e dovuto alla possibile ridistribuzione delle sollecitazioni nelle due direzioni dell’elemento.

Per valutare il comportamento post-fessurativo di elementi bidimensionali, realizzati con fibre metalliche provenienti da pneumatici fuori uso, è stata effettuata una campagna sperimentale su piastre rinforzate con lo 0.46% in volume di RSF, seguendo le indicazioni riportate nelle specifiche EFNARC (1999). Inoltre, sono state realizzate piastre con il medesimo quantitativo di fibre industriali per poter avere un termine di paragone riguardo alla risposta meccanica del calcestruzzo proposto.

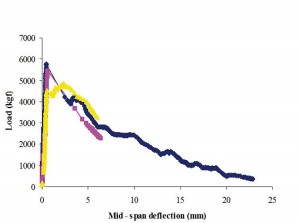

Complessivamente sono state confezionate 7 piastre, aventi dimensioni 600 mm x 600 mm x 100 mm, di cui 3 per il mix contenente fibre di acciaio industriali e 4 per il mix di calcestruzzo confezionato con l’aggiunta di RSF (Fig. 14). Dalla figura 15, che riporta il grafico carico applicato – freccia in mezzeria, è possibile analizzare il comportamento delle piastre rinforzate con RSF e con ISF. Si può osservare che tutti i campioni hanno un comportamento di tipo softening, con una risposta post-fessurativa più duttile rispetto a quella di un calcestruzzo ordinario.

Dall’analisi delle curve, si evidenzia che, come atteso, il comportamento delle piastre rinforzate con fibre industriali risulta

migliore rispetto a quello delle piastre rinforzate con fibre riciclate, sia in relazione al carico di picco sia in relazione ai valori di tenacità. I dati relativi ai valori delle frecce sono, invece, molto simili.

Considerazioni conclusive

Nel presente lavoro sono stati riassunti i risultati di un’attività di Ricerca finalizzata a valutare la possibilità di recupero di materiale da PFU (pneumatici fuori uso) per la realizzazione di conglomerati cementizi. I risultati ottenuti hanno messo in rilievo come sia le particelle di gomma sia le fibre di acciaio possano essere efficacemente impiegate nel conglomerato per specifiche finalità applicative. Il prosieguo della ricerca teorica e sperimentale in tale ambito si ritiene fondamentale allo scopo di pervenire a soluzioni progettuali con adeguati livelli di affidabilità.

Commenti

È stato inserito 1 commento.

Rispondi

Condividi

Tag

L'autore

Redazione Web

Ultimi articoli

Più letti della settimana

Come scegliere una stufa a pellet : Consumi, costi e dati tecnici sono i parametri riportati sull’etichetta dell’apparecchio e le caratteristiche della stan...

Come scegliere una stufa a pellet : Consumi, costi e dati tecnici sono i parametri riportati sull’etichetta dell’apparecchio e le caratteristiche della stan... NovaSomor vince la prima edizione del Klimahouse Startup Award : La startup di Rimini ha ideato un motore solare termodinamico a bassa temperatura applicato al sollevamento delle acque...

NovaSomor vince la prima edizione del Klimahouse Startup Award : La startup di Rimini ha ideato un motore solare termodinamico a bassa temperatura applicato al sollevamento delle acque... Tutti gli studi : ...

Tutti gli studi : ... Amianto, quando la minaccia si nasconde in casa : Chi chiamare se sospettiamo di avere manufatti o coperture in cemento-amianto a casa nostra...

Amianto, quando la minaccia si nasconde in casa : Chi chiamare se sospettiamo di avere manufatti o coperture in cemento-amianto a casa nostra... Pellet di qualità, istruzioni per l’acquisto : Quali sono i parametri utili per il consumatore all’acquisto del pellet? Qualità, innanzitutto, ma anche la lettura dell...

Pellet di qualità, istruzioni per l’acquisto : Quali sono i parametri utili per il consumatore all’acquisto del pellet? Qualità, innanzitutto, ma anche la lettura dell...

Gianni Francini

scrive il 19 febbraio 2011 alle ore 17:46

Salve! Volevo avere informazioni su come poter ricevere dei campioni di prodotto(se possibile anche di altri tipi) E' possibile ed eventualmente a quanto si aggira il costo? Grazie mille Saluti Gianni Francini